Innehållsförteckning

- Sammanfattning: 2025 och framåt

- Teknologisk översikt: Jig-injektionsformning förklarad

- Nyckeldrivkrafter bakom antagandet av mikrofluidik

- Marknadsprognoser: 2025–2030 Tillväxtprognoser

- Ledande tillverkare och branschaktörer

- Applikationsprofil: Livsvetenskaper, diagnostik och mer

- Kostnadseffektivitet och produktionsskala fördelar

- Innovationspipeline: Material och procesutveckling

- Regulatoriskt landskap och standardiseringsinsatser

- Framtidsutsikter: Möjligheter, utmaningar och strategiska rekommendationer

- Källor och referenser

Sammanfattning: 2025 och framåt

Fram till 2025 har jig-injektionsformning blivit en avgörande teknologi för tillverkning av mikrofluidiska enheter, drivet av det växande behovet inom biomedicinsk diagnostik, miljövervakning och farmaceutisk forskning. Tekniken, som använder anpassade jiggar för att precis justera och stödja mikroskala formar under injektionsformningen, adresserar kritiska utmaningar i massproduktionen av intrikata mikrofluidiska kanaler—nämligen att uppnå hög trohet, upprepbarhet och kostnadseffektivitet i stor skala.

Nyckelaktörer i branschen ökar sina investeringar i automatiserade jig-system, vilket avsevärt minskar cykeltider och minimerar defekter kopplade till manuell justering. Företag som ZEON Corporation och Nemera utvecklar aktivt avancerade polymermaterial och precisionsverktyg för mikrofluidik, som direkt stöder anpassade jig-formningslösningar. Dessa framsteg möjliggör produktion av enheter med funktionsstorlekar under 100 mikrometer, vilket är avgörande för nästa generations lab-on-a-chip-applikationer.

Nya utvecklingar inom digital design och simulationsprogramvara, integrerade med formtillverkning, ytterligare förbättrar upprepbarheten och skalbarheten hos jig-injektionsformning. Antagandet av Industri 4.0-principer—inklusive realtidsprocessövervakning och dataanalys—av företag som ENGEL och ARBURG möjliggör kontinuerlig processoptimering, minskar avfall och ökar genomströmningen för mikrofluidiktillverkare.

Den pågående miniaturiseringstrenden inom diagnostik, särskilt inom tester på plats, förväntas stärka mikrofluidikmarknaden fram till minst 2028. Tillverkare svarar genom att finjustera jig-injektionsformningsarbetsflöden för att rymma högre volymer och tätare toleranser. Resultatet är en märkbar övergång från prototyper via traditionell mjuklitografi till skalbar produktion med hjälp av styva termoplaster, vilket förbättrar biokompatibilitet och kemisk beständighet.

Ser man framåt kan de kommande åren förväntas ytterligare integration av automation, inline-kvalitetskontroll och nya material i jig-injektionsformning. Partnerskap mellan verktygsspecialister, polymerleverantörer och mikrofluidik enhets-OEM:er förväntas öka, vilket förbättrar både innovation och motståndskraft i försörjningskedjan. När regulatoriska standarder för diagnostikprodukter blir allt strängare över hela världen kommer sporbarheten och processkontrollen som möjliggörs av jig-injektionsformning att positionssätta den som en föredragen metod för medicinsk mikrofluidikproduktion.

Sammanfattningsvis är jig-injektionsformning satt att stödja industrialiseringen av mikrofluidiska enheter fram till 2025 och framåt, vilket möjliggör snabbare, mer tillförlitlig och ekonomiskt lönsam produktion för de snabbt utvecklande livsvetenskaps- och diagnostikmarknaderna.

Teknologisk översikt: Jig-injektionsformning förklarad

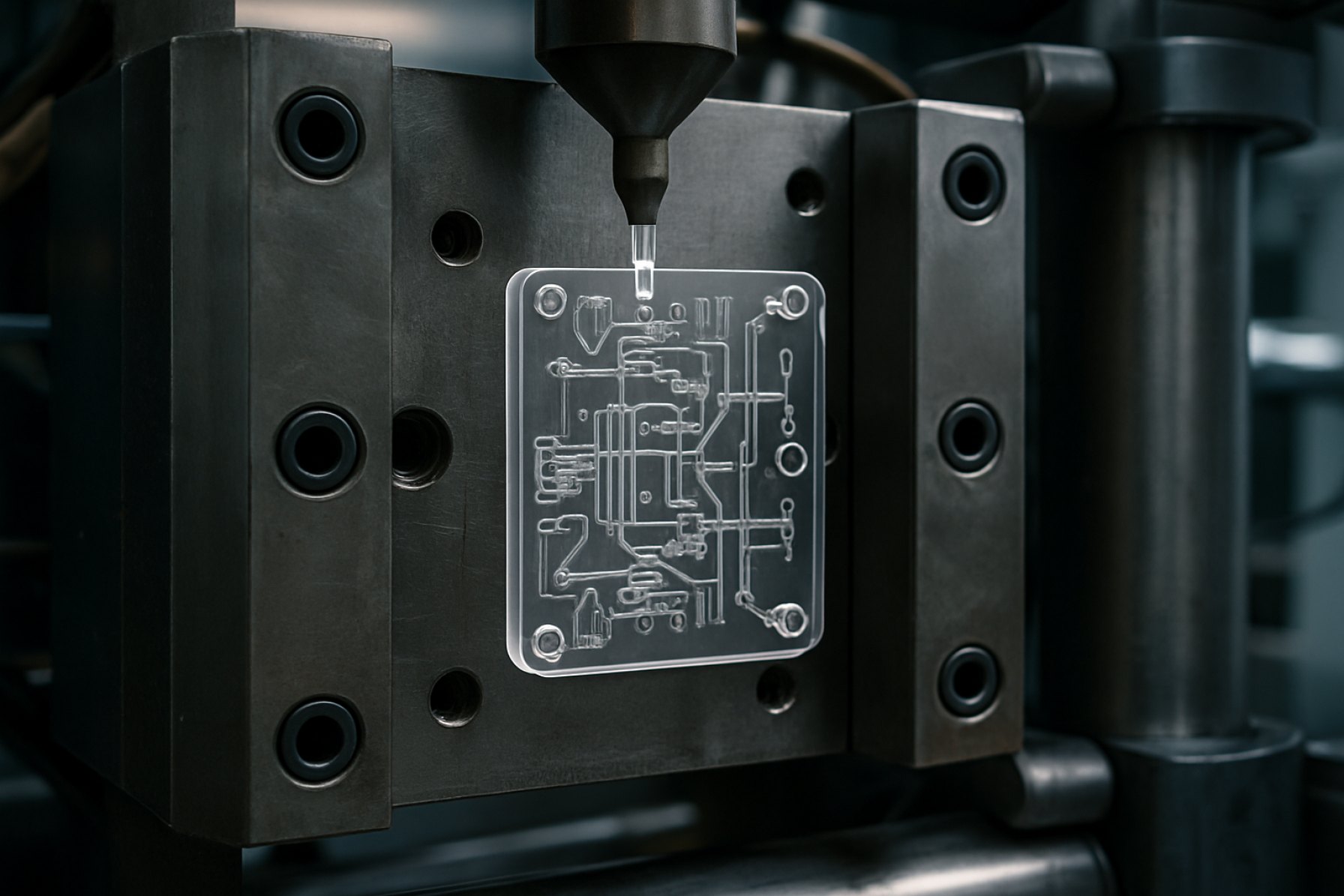

Jig-injektionsformning är en avancerad tillverkningsprocess som får allt större betydelse för produktion av mikrofluidiska enheter, särskilt när efterfrågan på högprecision, hög genomströmning och kostnadseffektiva lösningar ökar fram till 2025 och de kommande åren. I detta sammanhang avser jig-injektionsformning anpassningen av konventionella injektionsformningsmetoder, med hjälp av specialdesignade jiggar (verktyg) för att uppnå de intrikata geometrierna och mikronskaliga funktionerna som krävs för mikrofluidiska chip. Detta tillvägagångssätt hanterar nyckelutmaningar kopplade till tillverkning av mikrokanaler, brunnar och ventiler—kritiska element inom diagnostik, läkemedelsupptäckter och tester på plats.

Kärnprincipen för jig-injektionsformning involverar användning av precisionstillverkade jiggar som håller och justerar forminsatser med extrem noggrannhet under injektionscykeln. Detta säkerställer att mikroskala funktioner reproduceras troget i termoplastiska substrat såsom cyklisk olefincopolymer (COC), polymetylmetakrylat (PMMA) och polystyren (PS). Till skillnad från traditionell litografi eller mjuklitografi, som kan vara kostnadsintensiv eller begränsad i skalbarhet, är jig-injektionsformning utformad för massproduktion utan att tumma på troheten hos kritiska mikrofluidiska strukturer.

Teknologiska utvecklingar under 2024–2025 fokuserar på förbättrad formtillverkning, bättre temperaturkontroll och optimerad polymerflöde, allt för att minimera defekter såsom vridning eller ofullständig kanalbildning. Företag som specialiserar sig på mikroskalig injektionsformning, såsom Microfluidic ChipShop och Dolomite Microfluidics, har investerat i modulära jig-system som möjliggör snabb formbyte och prototyper. Denna modularitet är särskilt relevant för att påskynda iterationscyklerna som efterfrågas av de snabbt utvecklande livsvetenskaps- och diagnostikmarknaderna. Dessutom integreras automation—särskilt robothantering och inline metrologi—i allt större utsträckning för att säkerställa konsekvent delkvalitet och sporbarhet.

En anmärkningsvärd trend under 2025 är trycket för “design för tillverkningsbarhet” (DfM) inom mikrofluidik, där enhetskoncept utvecklas tillsammans med jig- och formdesign för att underlätta pålitlig massproduktion från början. Branschorganisationer som Microfluidics Association främjar standarder och bästa praxis för både jig-design och processvalidering, vilket främjar interoperabilitet och kvalitetskontroll i hela leveranskedjan.

Ser man framåt, är utsikterna för jig-injektionsformning inom mikrofluidik robusta, med förväntningar om ytterligare minskningar av enhetskostnader, ökad användning av flermaterialinjektionsformning och bredare antagande inom tillämpningar som organ-on-chip och bärbara diagnostiska enheter. Nyckelspelare fortsätter att expandera sina kapabiliteter i svar på globala hälso- och bioteknikkrav, vilket gör jig-injektionsformning till en grundteknologi i den skalbara tillverkningen av nästa generations mikrofluidiska enheter.

Nyckeldrivkrafter bakom antagandet av mikrofluidik

Antagandet av jig-injektionsformning för tillverkning av mikrofluidiska enheter accelererar under 2025, drivet av flera sammanflätade faktorer som omformar både mikrofluidik- och polymertillverkningssektorerna. En av de främsta drivkrafterna är den snabbt ökande efterfrågan på högvolymproduktion av kostnadseffektiva mikrofluidiska chips, särskilt för tillämpningar inom tester på plats, cellanalys och miljövervakning. Eftersom den globala hälso- och sjukvårdsindustrin fortsätter att söka skalbara lösningar för testning av smittsamma sjukdomar och personlig medicin, är tillverkarna under press att leverera enheter med hög reproducerbarhet, precision och minskade enhetskostnader.

Jig-injektionsformning adresserar dessa krav genom att erbjuda förbättrad processkontroll och upprepbarhet. Jiggen—ett anpassat verktyg som används under formningsprocessen—säkerställer noggrann toleransjustering och konsekvent delkvalitet, vilket är kritiskt vid tillverkning av mikrokanaler och kammare på mikrometerskalan. Denna kapabilitet är särskilt värdefull för företag som producerar enheter med komplexa fluidiska arkitekturer eller som kräver integration av flera material. Branschledare som Nordson Corporation och Sumitomo (SHI) Demag har framhävt rollen av högprecisionformningssystem och specialiserade jiggar i att uppnå den stränga dimensionsnoggrannhet som krävs av nästa generations mikrofluidiska plattformar.

Hållbarhet och materialinnovation driver också antagandet. Polymerer som cyklisk olefincopolymer (COC) och cyklisk olefinpolymer (COP) har blivit branschstandarder för mikrofluidiska enheter på grund av deras optiska klarhet och biokompatibilitet. Jig-baserad injektionsformning möjliggör effektiv bearbetning av dessa avancerade material, vilket minimerar avfall och stöder initiativ för grönare tillverkning. Stora hartsleverantörer som TOPAS Advanced Polymers och ZEON Corporation främjar aktivt material som är skräddarsydda för mikrofluidiska tillämpningar och anpassar sig till branschens strävan att minska miljöpåverkan.

Automation och digitalisering förstärker ytterligare fördelarna med jig-injektionsformning. Integrationen av Industri 4.0-teknologier—såsom realtidsprocessövervakning, insensorer i formen och datadriven kvalitetskontroll—möjliggör för tillverkare att optimera cykeltider, reducera defekter och uppnå större produktionsskalabilitet. Företag som ENGEL Österrike och ARBURG GmbH + Co KG är i framkant av att implementera smarta injektionsformningslösningar anpassade till mikrofluidiktillverkares unika behov.

Ser man framåt, förblir utsikterna för jig-injektionsformning inom mikrofluidik robusta. Fortsatta framsteg inom formdesign, materialvetenskap och processautomation förväntas ytterligare driva antagandet fram till 2025 och framåt, vilket stödjer expansionen av lab-on-chip-teknologier inom hälso- och sjukvård, livsvetenskaper och miljösektorer.

Marknadsprognoser: 2025–2030 Tillväxtprognoser

Marknaden för jig-injektionsformning i sammanhanget av produktion av mikrofluidiska enheter är positionerad för robust expansion fram till 2025 och de efterföljande åren fram till 2030. Denna tillväxtbana drivs av den ökande efterfrågan på miniaturiserade, högpresterande diagnostiska och analytiska enheter inom områden som tester på plats, läkemedelsupptäckter och miljövervakning. Den unika kapaciteten hos jig-injektionsformning att möjliggöra högprecision, upprepbar och skalbar tillverkning av mikrofluidiska strukturer är central för dess antagande i kommersiella och forskningsmiljöer.

Branschaktörer, inklusive ledande polymermikrotillverkningsspecialister och leverantörer av mikrofluidiska lösningar, investerar i avancerade verktyg och procesautomation för att möta kraven för massproduktion. Företag som ZEON Corporation och DuPont har fortsatt att förbättra sina kapabiliteter inom polymerformning och specialmaterial, och erbjuder lösningar som väl passar för mikrofluidiska plattformar. Dessutom, tillverkare av injektionsformningsutrustning som ENGEL och ARBURG förfina maskinprecision, automation och formdesign för att stödja de intrikata geometriska krav och toleranser som mikrofluidiska tillämpningar kräver.

Fram till 2025 förväntas marknaden uppleva en årlig tillväxttakt i den höga ensiffriga till den låga dubbla siffran, drivet av ökande investeringar från både offentliga hälsomyndigheter och privata diagnostikutvecklare. COVID-19-pandemin betonade behovet av snabb, högvolymtillverkning av engångsdiagnostiska patroner, vilket fortsätter att driva intresset för mikrofluidik och motsvarande produktionsteknologier. Expansionen av personlig medicin och decentraliserade vårdmodeller över hela världen stöder ytterligare ökad produktion av mikrofluidiska enheter. Regioner som Nordamerika, Västra Europa och Östra Asien förväntas förbli i framkant, givet deras etablerade tillverkningssystem och kontinuerliga investeringar inom livsvetenskaper.

- Materialinnovation: Företag förväntas introducera nya polymerhartser med förbättrad optisk klarhet, kemisk beständighet och biokompatibilitet, anpassade till kraven på nästa generations mikrofluidiska enheter (DuPont, ZEON Corporation).

- Automation och digitalisering: Automatiserade jig-system och integration av Industri 4.0 förväntas förbättra genomströmning, minska cykeltider och öka kvalitetens konsekvens (ENGEL, ARBURG).

- Marknadsdiversifiering: Bortom hälsovård förväntas sektorer som livsmedelssäkerhet, miljövervakning och kemisk analys anta mikrofluidiska lösningar, vilket breddar den adresserbara marknaden för leverantörer av jig-injektionsformning.

Ser man fram emot 2030, förväntas sammanslagningen av materialvetenskapsframsteg, procesautomation och växande tillämpningsområden upprätthålla en hälsosam tillväxtbana för jig-injektionsformning inom mikrofluidik, där ledande tillverkare är beredda att fånga en större andel av den globala enhetstillverkningslandskapet.

Ledande tillverkare och branschaktörer

Jig-injektionsformning har framstått som en kritisk tillverkningsmetod för högprecision mikrofluidiska enheter, och den konkurrensutsatta miljön under 2025 formas av framsteg inom verktyg, automation och materialvetenskap. Ledande tillverkare svarar på den ökande efterfrågan från diagnostik, livsvetenskaper och tester på plats, där mikrofluidiska enheter kräver strikta toleranser och reproducerbarhet.

Bland branschens förgrundsfigurer fortsätter Nordson Corporation att expandera sin närvaro genom specialiserade injektionsformningssystem och integrerade jig-lösningar. Nordsons kapabiliteter inom precisionstillämpning och formningsautomation gör dem till en föredragen partner för OEM:er som söker snabb prototypframställning och högvolymproduktion av komplexa mikrofluidiska chip.

En annan betydande aktör är Sumitomo (SHI) Demag, erkänd för sina hel-elektriska injektionsformningsmaskiner anpassade för mikrotillverkningssektorn. Företagets fokus på ultra-hög precision och utrustning som är kompatibla med renrum möjliggör produktionen av intrikata mikrofluidiska strukturer och stöder både FoU och kommersiell enhetstillverkning.

Den europeiska leverantören Microsystems UK Ltd förblir en ledare inom design och tillverkning av mikro-injektionsformar och jiggar, särskilt för medicinska och mikrofluidiska tillämpningar. Deras interna verktygstillverkning och metrologitjänster positionerar dem som en nyckelleverantör för företag som kräver fullcykelstöd—från formdesign till färdig enhet.

I Asien gör Topworks Plastic Mold framsteg inom anpassad jig och mikro-injektionsformning för lab-on-chip och diagnostiska plattformar, genom att utnyttja avancerad simulering och snabb verktygstillverkning för att minska ledtider och förbättra komponentprecision.

Branschen bevittnar också samarbeten mellan materialinnovatorer och formare; till exempel, ZEON Corporation levererar specialpolymerer optimerade för tillverkning av mikrofluidiska enheter, och arbetar nära med formare för att säkerställa kompatibilitet och enhetsintegritet.

Ser man framåt, förväntas sektorn från 2025 och framåt se ytterligare integration av digitala tvillingar, processövervakning och realtids kvalitetssäkring i jig-injektionsformningsarbetsflöden. Marknadsledare investerar i automation och AI-drivna defektdetektering för att möta striktare regulatoriska krav och öka produktionen av nästa generations diagnostiska enheter. Eftersom mikrofluidik blir alltmer centralt för decentraliserad vård och miljövervakning, är ledande tillverkare rustade att accelerera innovation och expandera kapacitet globalt.

Applikationsprofil: Livsvetenskaper, diagnostik och mer

Jig-injektionsformning får snabbt genomslag som en transformativ tillverkningsteknik för mikrofluidiska enheter, särskilt inom livsvetenskaper, diagnostik och nya applikationer. Från och med 2025 driver efterfrågan på högprecision, skalbara och kostnadseffektiva tillverkningsmetoder tillverkare och forskningsinstitutioner att anta avancerade jig-baserade injektionsformningsprocesser. Dessa system använder noggrant utformade jiggar för att justera och säkra formar, vilket möjliggör produktion av intrikata mikrokanalar med strikta dimensions toleranser—avgörande för tillförlitlig vätskekontroll i tillämpningar som spänner från tester på plats till organ-on-a-chip-system.

Företag som ZEON Corporation och DSM levererar högrenade polymerer och utvecklar nya material för mikrofluidiska applikationer, vilket stödjer utvecklingen av jig-injektionsformning. Integrationen av cykliska olefiner (COP) och cykliska olefincopolymerer (COC), kända för sin optiska klarhet och biokompatibilitet, har möjliggjort skapandet av robusta och genomskinliga mikrofluidiska chip, vilket ytterligare breddar deras användning inom klinisk diagnostik och biomedicinsk forskning.

Under 2025 expanderar tillämpningsområdet för jig-injektionsformade mikrofluidiska enheter bortom traditionella livsvetenskaper. Ledande kontraktstillverkningsorganisationer som Gerresheimer och Nolato har ökat sina produktionskapaciteter och levererar miljontals engångspatroner och testkassetter för molekylär diagnostik, tester av smittsamma sjukdomar och personlig medicin. Dessa framsteg är särskilt relevanta efter den globala investeringen i snabba diagnostiska teknologier och decentraliserad vård.

Bortom diagnostik ser mikrofluidiska plattformar som tillverkats via jig-injektionsformning antagande inom miljövervakning, livsmedelssäkerhetsanalyser och till och med nästa generations elektronik, där precisa mikrokanalsnät krävs för kylning och fluidlogik. Tillverkare utnyttjar automatiserade jig-hanteringssystem och realtids kvalitetsövervakning—tillhandahållen av företag som Sumitomo (SHI) Demag—för att säkerställa processupprepning och öka utan att kompromissa med troheten hos fina funktioner.

Ser man framåt, förväntas de kommande åren se ytterligare integration av jig-injektionsformning med Industri 4.0-praxis och digitala tvillingar, vilket förbättrar både processoptimering och sporbarhet. När mikrofluidiska enheter blir mer komplexa och multifunktionella kommer samarbetet mellan materialleverantörer, formdesigners och enhetsintegratörer att vara avgörande. Detta ekosystemtänkande förväntas låsa upp nya gränser inom precisionsmedicin, läkemedelsupptäckter och bärbara analytiska system, vilket befäster jig-injektionsformning som en hörnstensteknologi inom mikrofluidiksektorn.

Kostnadseffektivitet och produktionsskala fördelar

Jig-injektionsformning får snabbt genomslag som en föredragen tillverkningsmetod för mikrofluidiska enheter, särskilt när branschen pressar på för högre genomströmning och kostnadseffektivitet fram till 2025 och framåt. Tekniken använder specialiserade jiggar för att säkra och justera mikroskala formar, vilket möjliggör snabbare formbyten och minskar setup-tider jämfört med konventionell injektionsformning. Detta tillvägagångssätt är i linje med det växande behovet av skalbar och ekonomisk tillverkning för tillämpningar som diagnostik, läkemedelsleverans och lab-on-a-chip-system.

En av de främsta kostnadsfördelarna med jig-injektionsformning ligger i dess förmåga att avsevärt minska enhetskostnaden för mikrofluidiska chip vid medel- och hög produktionsvolym. Till skillnad från traditionell mjuklitografi eller CNC-mikrobearbetning, som båda är arbetsintensiva och dyra för stora serier, drar jig-injektionsformning nytta av högprecisionstål eller aluminium formar och automatiserade arbetsflöden. Detta möjliggör cykeltider på så lite som några sekunder per del, vilket optimerar genomströmning och minimerar arbetsinsatsen.

Branschledare inom tillverkning av mikrofluidiska enheter har rapporterat att implementeringen av jig-baserade system har lett till kostnadsminskningar på upp till 60% för serier som överstiger 10 000 enheter, främst genom att strömlinjeforma avformnings- och omverktygningsprocessen. Dessutom hjälper nyanvändbarheten och hållbarheten hos jiggarna och formarna—som ofta varar för hundratusentals cykler—till att skriva av verktygskostnaderna över stora produktionskörningar. Företag som Toppan och Zeon Corporation har aktivt investerat i högprecisionstillämpningsinfrastruktur för att stödja den växande efterfrågan på prisvärda, massproducerade polymer-mikrofluidiska enheter.

Ser man framåt, förväntas integrationen av jig-injektionsformning med inline-kvalitetskontroll och hög hastighet automation ytterligare förstärka produktionens skalbarhet och konsistens. När enhetsarkitekturer blir mer komplexa investerar tillverkare i avancerade jigdesigner som möjliggör flera kavitetsformar och snabb prototypframställning utan att offra noggrannhet. Denna kapacitetskärna är särskilt relevant för framväxande marknader, där efterfrågan på tester på plats förväntas öka, vilket gör det nödvändigt med miljontals engångsenheter årligen.

Inom 2027 förutspår branschanalytiker att jig-injektionsformning kommer att stå för en majoritet av polymer-mikrofluidiska chipproduktion, huvudsakligen på grund av dess oöverträffade blandning av kostnadseffektivitet, skalbarhet och kompatibilitet med ett brett utbud av ingenjörsplaster. När fler företag expanderar sin tillverkningskapacitet och förfinar jig-baserade metoder, är hela marknaden inställd på accelererad tillväxt, som levererar lägre kostnadslösningar av hög kvalitet inom mikrofluidik globalt, som bevisas av de pågående investeringarna och processoptimeringarna vid Zeon Corporation och Toppan.

Innovationspipeline: Material och procesutveckling

Jig-injektionsformning framträder som en central teknik i innovationspipen för tillverkning av mikrofluidiska enheter, särskilt när efterfrågan på skalbara, kostnadseffektiva och högprecisa plattformar fortsätter att växa fram till 2025. Metoden utnyttjar specialiserade jiggar för att uppnå justering och reproducerbarhet för mikro- och nanoskaliga funktioner, som är avgörande för vätskekontroll i lab-on-chip och point-of-care diagnostiska applikationer. Nya framsteg koncentreras kring utvecklingen av nya formmaterial, förbättrad temperatur- och tryckkontroll samt integration med automation för höggenomströmning produktion.

En betydande trend under 2025 är antagandet av avancerade termoplaster och ingenjörspolymerer anpassade för biokompatibilitet och optisk klarhet, såsom cyklisk olefincopolymer (COC) och poly(metylmetakrylat) (PMMA). Dessa material tillhandahålls av ledande polymerstillverkare som SABIC och Evonik Industries, som utökar sina specialpolymerportföljer för att möta de stränga kraven inom tillverkning av mikrofluidiska enheter. Dessa polymerer erbjuder låg autofluoresens och kemisk resistans, vilket gör dem särskilt lämpade för diagnostiska och analytiska tillämpningar.

Processutveckling drivas av precisionsformningstillverkare. Företag som ARBURG och ENGEL introducerar injektionsformningsmaskiner med förbättrad mikrotillverkningskapabilitet, inklusive flera kavitetsjiggar och sensorer i formen för realtidsprocessövervakning. Detta möjliggör strängare toleranser och upprepbarhet vid produktion av komplexa mikrofluidiska arkitekturer. Dessutom blir integrationen av Industri 4.0-teknologier standard, med maskininlärningsalgoritmer som optimerar cykeltider och minskar materialavfall.

En annan anmärkningsvärd innovation är hybridiseringen av jig-injektionsformning med efterbehandlingstekniker som laser-mikrobearbetning och plasma-ytebehandling, som företagen Toppan och Microfluidics MPT aktivt utvecklar. Dessa kombinerade processer möjliggör finjustering av mikrokanaldimensioner och ytegenskaper, vilket ytterligare förbättrar enhetens prestanda för tillämpningar inom genetik, cellanalys och miljövervakning.

Ser man framåt, förväntas de kommande åren se fortsatt investering i materialvetenskap och procesautomation, med betoning på hållbarhet och cirkulär ekonomi-principer. Återvinningsbara polymerer och energibesparande formningsprocesser prioriteras av både etablerade tillverkare och framväxande startups. Sammanfattningsvis är jig-injektionsformning för mikrofluidiska enheter på väg att få ytterligare genomslag, understödd av tvärvetenskaplig innovation och en robust försörjningskedja av material och precisionsutrustning.

Regulatoriskt landskap och standardiseringsinsatser

Det regulatoriska landskapet för jig-injektionsformning vid produktion av mikrofluidiska enheter utvecklas snabbt när teknologin blir alltmer central för diagnostik, livsvetenskaper och tester på plats. Under 2025 intensifierar regulatoriska myndigheter och branschgrupper sina insatser för att etablera robusta riktlinjer och standarder som adresserar de specifika utmaningar som mikro-skala tillverkning, materialkompatibilitet och enhetens prestanda medför.

I USA har det amerikanska livsmedelsverket (FDA) uppdaterat sina riktlinjer för att återspegla den växande användningen av mikrofluidiska enheter tillverkade via precisionsformningstekniker, inklusive jig-injektionsformning. FDA:s Center for Devices and Radiological Health (CDRH) betonar nu behovet av en omfattande riskbedömning, sporbarhet och valideringsprotokoll anpassade för mikrofluidik, med tanke på deras roll inom in vitro-diagnostik och framväxande plattformar för personlig medicin. Dessa uppdateringar påverkar både enhetstillverkare och kontraktstillverkningsorganisationer som använder jig-baserad injektionsformning för snabb prototypframställning och volymproduktion.

Parallellt påskyndar internationella standardiseringsorganisationer harmoniseringsinsatser. Den Internationella standardiseringsorganisationen (ISO) arbetar aktivt med att utveckla nya standarder och uppdatera befintliga, särskilt ISO 13485 för kvalitetsledning av medicintekniska produkter och ISO 14644 för rena rum. Den senaste arbetsgruppens aktivitet har fokuserat på att integrera krav specifika för mikrofabrication, inklusive reproducibilitet och dimensions-toleranser som kan uppnås med jig-injektionsformning samt sporbarheten av polymermaterial som används i produktionsprocessen.

Branschallianser som SEMI, som traditionellt fokuserar på halvledartillverkning, har lanserat kommittéer som adresserar sammanslagningen av mikroelektronik och mikrofluidik. Dessa insatser syftar till att standardisera terminologi, metrologi och prestanda mått för komponenter som produceras av avancerade injektionsformningsprocesser, vilket säkerställer interoperabilitet och kvalitet över hela försörjningskedjan.

För tillverkare blir efterlevnad av dessa utvecklande regler och standarder en viktig konkurrensfördel. Företag som specialiserat sig på precisionsformningsutrustning, såsom ENGEL och ARBURG, samarbetar i allt större utsträckning med enhetsutvecklare för att säkerställa att deras teknologier och processer är redo för revision och kompatibla med regulatoriska förväntningar för mikrofluidiska medicintekniska produkter.

Ser man framåt, förväntas det regulatoriska landskapet ytterligare skärpas under de kommande åren när myndigheter adresserar de dubbla imperativen av innovation och säkerhet. Intressenter förväntar sig mer explicita krav kring processvalidering, material biokompatibilitet och processtracking för jig-injektionsformning, särskilt eftersom mikrofluidiska enheter expanderar till kritiska diagnostiska och terapeutiska tillämpningar. Denna ständiga evolution understryker vikten av kontinuerlig dialog med standardiseringsorgan och regelverk för alla deltagare i mikrofluidikens ekosystem.

Framtidsutsikter: Möjligheter, utmaningar och strategiska rekommendationer

Ser man fram emot 2025 och de efterföljande åren, är jig-injektionsformning för mikrofluidiska enheter redo för påtagliga framsteg, drivet av den ökande efterfrågan på snabb prototypframställning, skalbar tillverkning och kostnadseffektiv produktion inom livsvetenskaper och diagnostik. Sammanflödet av miniaturiseringstrender inom biomedicinsk forskning och behovet av högprecision engångsenheter driver intresset för denna specialiserade formningsteknologi.

Nyckelmöjligheter uppstår när intressenter söker alternativ till traditionella fotolitografi- och mjuklitografimetoder, som, trots sin precision, ofta är begränsade av höga kostnader, långa ledtider och skalbarhetsbegränsningar. Jig-injektionsformning erbjuder en övertygande lösning, möjliggör massproduktion av komplexa mikrofluidiska arkitekturer med reproducerbar funktionsäkthet och kortare cykeltider. Branschnyckelspelare som DSM och Nordson Corporation expanderar aktivt sina mikrotillverkningsportföljer och utnyttjar avancerade jig-system som är designade för rätt precisjustering och produktion av mikro-skala kanaler och funktioner som är kritiska för lab-on-chip- och point-of-care (POC) diagnostiska enheter.

Nyligen har data från tillverkare visat ett ökat fokus på att integrera automation och digital kvalitetskontroll inom jig-injektionsformningens arbetsflöden. Till exempel investerar företag som Sumitomo (SHI) Demag i smarta injektionsformningsmaskiner anpassade för mikrofluidiska applikationer, med realtidsövervakning och adaptiva processkontroller för att säkerställa konsekventa resultat och spårbarhet. Dessutom utvecklar materialleverantörer som Covestro specialiserade hartser och polymerer med förbättrad biokompatibilitet, optisk klarhet och låg autofluoresens, vilket uppfyller kritiska krav för mikrofluidiska enheters prestanda.

Men sektorn möter flera utmaningar när den mognar. Att bibehålla mikronskaliga toleranser över stora produktionsvolymer förblir teknologiskt utmanande, särskilt när enhetsgeometrierna blir mer intrikata. Verktygskostnaderna för högprecision jiggar och formar, samt behovet av specialiserad underhåll, kan utgöra betydande hinder för mindre företag. Dessutom, eftersom regulatoriska standarder utvecklas för diagnostiska och kliniska mikrofluidiska enheter, måste tillverkare investera i robusta valideringsprotokoll och sporbarhetssystem för att säkerställa efterlevnad.

Strategiskt bör intressenter prioritera partnerskap med etablerade mikrotillverkningsspecialister och anta modulära, automatiserade jig-system som är kapabla till snabb omkonfiguration för utvecklande enhetsdesign. Fortsatta investeringar i materialinnovation, processanalys och utbildning av arbetskraft kommer att vara avgörande för att upprätthålla konkurrenskraft. Utsikterna för 2025 och framåt tyder på att företag som effektivt navigerar dessa möjligheter och utmaningar kommer att spela en avgörande roll i att forma nästa generation av skalbara, högpresterande mikrofluidiska teknologier.

Källor och referenser

- ZEON Corporation

- Nemera

- ARBURG

- Microfluidic ChipShop

- Dolomite Microfluidics

- Microfluidics Association

- Sumitomo (SHI) Demag

- TOPAS Advanced Polymers

- DuPont

- Sumitomo (SHI) Demag

- Microsystems UK Ltd

- DSM

- Gerresheimer

- Nolato

- Toppan

- Evonik Industries

- Microfluidics MPT

- International Organization for Standardization

- Covestro