Tabla de Contenidos

- Resumen Ejecutivo: 2025 y Más Allá

- Visión Tecnológica: Inyección Jig Explicada

- Principales Factores que Impulsan la Adopción en Microfluidica

- Pronósticos de Mercado: Proyecciones de Crecimiento 2025–2030

- Fabricantes Líderes y Actores de la Industria

- Foco en Aplicaciones: Ciencias de la Vida, Diagnósticos y Más

- Ventajas de Eficiencia de Costos y Escala de Producción

- Pipeline de Innovación: Desarrollos en Materiales y Procesos

- Paisaje Regulatorio y Esfuerzos de Estandarización

- Perspectivas Futuras: Oportunidades, Desafíos y Recomendaciones Estratégicas

- Fuentes y Referencias

Resumen Ejecutivo: 2025 y Más Allá

A partir de 2025, la inyección jig ha surgido como una tecnología clave en la fabricación de dispositivos microfluídicos, impulsada por la creciente demanda en diagnósticos biomédicos, monitoreo ambiental e investigación farmacéutica. La técnica, que utiliza jigs personalizados para alinear y soportar con precisión los moldes a microescala durante la inyección, aborda desafíos críticos en la producción masiva de canales microfluídicos intrincados, a saber, lograr alta fidelidad, repetibilidad y eficiencia de costos a escala.

Los principales actores de la industria están acelerando las inversiones en sistemas de jig automatizados, lo que reduce significativamente los tiempos de ciclo y minimiza los defectos asociados con el alineamiento manual. Por ejemplo, empresas como ZEON Corporation y Nemera están desarrollando activamente materiales poliméricos avanzados y herramientas de precisión para microfluídica, apoyando soluciones de moldeo en jig personalizadas. Estos avances permiten la producción de dispositivos con tamaños de características por debajo de 100 micrones, esenciales para aplicaciones de laboratorio en un chip de próxima generación.

Los desarrollos recientes en software de diseño y simulación digital, integrados con la fabricación de moldes, mejoran aún más la repetibilidad y escalabilidad de la inyección jig. La adopción de principios de Industria 4.0, incluyendo monitoreo de procesos en tiempo real y análisis de datos, por parte de compañías como ENGEL y ARBURG, facilita la optimización continua de procesos, reduciendo el desperdicio y mejorando la producción para los fabricantes de dispositivos microfluídicos.

La tendencia actual de miniaturización en diagnósticos, particularmente en pruebas en el punto de atención, se espera que fortalezca el mercado de microfluídica hasta al menos 2028. Los fabricantes están respondiendo refinando los flujos de trabajo de inyección jig para acomodar volúmenes más altos y tolerancias más ajustadas. El resultado es un cambio notable de la prototipación mediante litografía suave tradicional a la producción escalable utilizando termoplásticos rígidos, mejorando la biocompatibilidad y resistencia química.

Mirando hacia el futuro, es probable que los próximos años vean una mayor integración de la automatización, el control de calidad en línea y materiales innovadores en la inyección jig. Se anticipa que las asociaciones entre especialistas en herramientas, proveedores de polímeros y OEMs de dispositivos microfluídicos se aceleren, mejorando tanto la innovación como la resiliencia de la cadena de suministro. A medida que los estándares regulatorios para dispositivos de diagnóstico se vuelven más estrictos en todo el mundo, la trazabilidad y el control del proceso habilitados por la inyección jig lo posicionarán como un método preferido para la producción microfluídica de grado médico.

En resumen, la inyección jig está destinada a respaldar la industrialización de dispositivos microfluídicos hasta 2025 y más allá, permitiendo una producción más rápida, confiable y económicamente viable para mercados de ciencias biológicas y diagnósticos en rápida evolución.

Visión Tecnológica: Inyección Jig Explicada

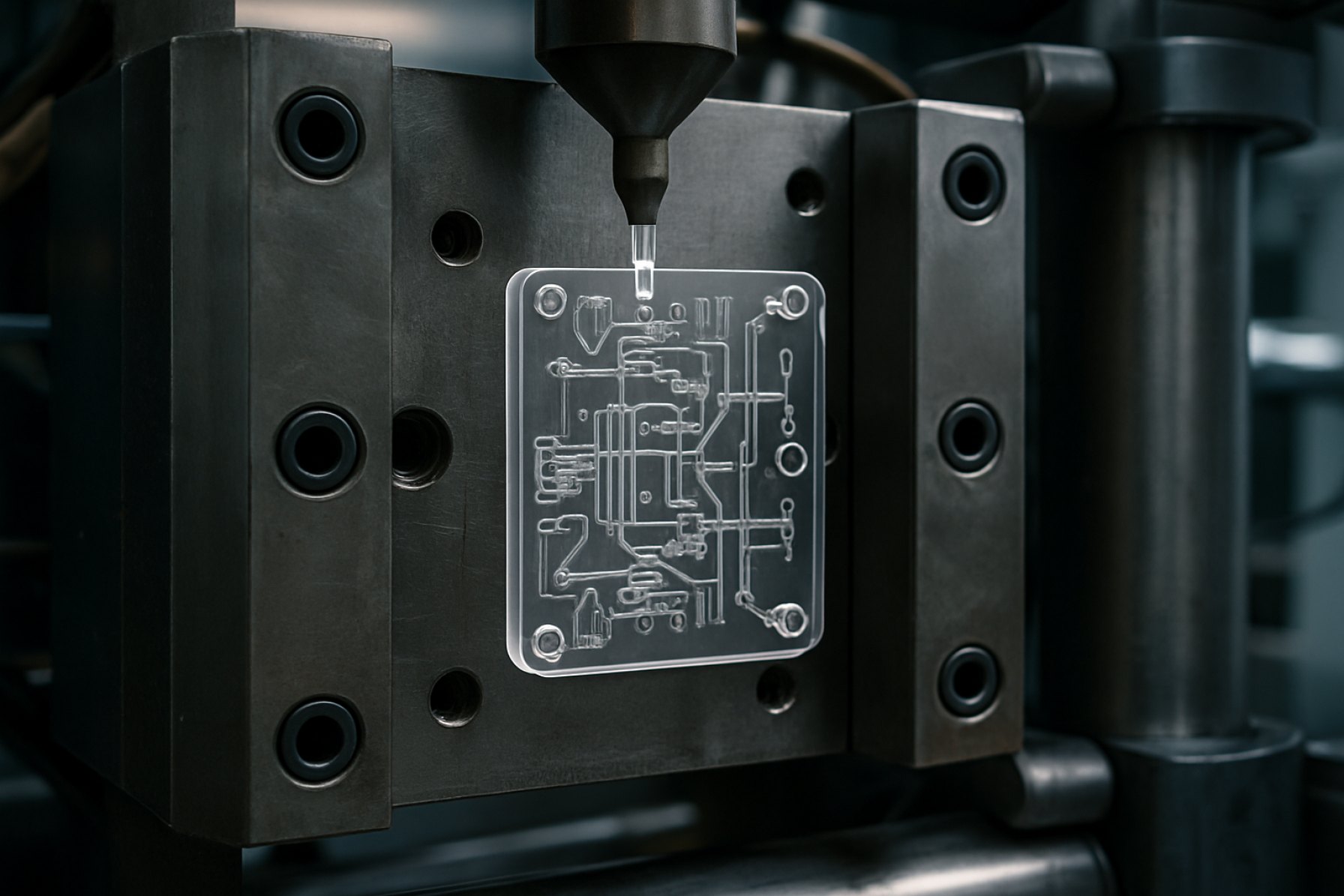

La inyección jig es un proceso de fabricación avanzado que está ganando cada vez más relevancia en la producción de dispositivos microfluídicos, especialmente a medida que la demanda de soluciones de alta precisión, alto rendimiento y costo efectivo se acelera hacia 2025 y en los años venideros. En este contexto, la inyección jig se refiere a la adaptación de técnicas convencionales de inyección, utilizando jigs de diseño personalizado para lograr las geometrías intrincadas y características a microescala requeridas para los chips microfluídicos. Este enfoque aborda desafíos clave asociados con la fabricación de microcanales, pozos y válvulas—elementos críticos en diagnósticos, descubrimiento de fármacos y pruebas en el punto de atención.

El principio básico de la inyección jig implica el uso de jigs diseñados con precisión que sostienen y alinean los insertos del molde con extrema precisión durante el ciclo de inyección. Esto asegura que las características a microescala se reproduzcan fielmente en sustratos termoplásticos como copolímero de olefina cíclica (COC), metacrilato de polimetilo (PMMA) y poliestireno (PS). A diferencia de la litografía tradicional o la litografía suave, que pueden ser costosas o limitadas en escalabilidad, la inyección jig está diseñada para producción masiva sin sacrificar la integridad de las estructuras microfluídicas críticas.

Los desarrollos tecnológicos en 2024-2025 se centran en la mejora de la fabricación de moldes, el control de temperatura mejorado y el flujo de polímeros optimizado, todo con el objetivo de minimizar defectos como deformaciones o formación incompleta de canales. Empresas especializadas en inyección a microescala, como Microfluidic ChipShop y Dolomite Microfluidics, han invertido en sistemas de jig modulares que permiten un rápido intercambio de moldes y prototipado. Esta modularidad es especialmente relevante para acelerar los ciclos de iteración demandados por los mercados rápidos de ciencias biológicas y diagnósticos. Además, la integración de la automatización, especialmente el manejo robótico y la metrología en línea, se está incorporando cada vez más para garantizar una calidad constante de las piezas y la trazabilidad.

Una tendencia notable en 2025 es el impulso por el «diseño para fabricabilidad» (DfM) en microfluídica, donde los conceptos de dispositivos se co-desarrollan con el diseño de jig y molde para facilitar una producción masiva confiable desde el principio. Organismos de la industria como Microfluidics Association están promoviendo estándares y mejores prácticas tanto para el diseño de jigs como para la validación de procesos, fomentando la interoperabilidad y la garantía de calidad en toda la cadena de suministro.

Mirando hacia adelante, el panorama de la inyección jig en microfluídica es sólido, con expectativas de reducciones adicionales en los costos por unidad, mayor uso de moldeo multi-material y una adopción más amplia en aplicaciones como «órgano-en-chip» y diagnósticos portátiles. Los actores clave continúan expandiendo sus capacidades en respuesta a las demandas de salud global y biotecnología, posicionando a la inyección jig como una tecnología fundamental en la fabricación escalable de dispositivos microfluídicos de próxima generación.

Principales Factores que Impulsan la Adopción en Microfluidica

La adopción de inyección jig para la fabricación de dispositivos microfluídicos está acelerándose en 2025, impulsada por varios factores convergentes que están reformando tanto el sector de microfluídica como el de fabricación de polímeros. Uno de los principales impulsores es la creciente demanda de producción de alto volumen y bajo costo de chips microfluídicos, especialmente para aplicaciones en diagnósticos en el punto de atención, análisis celular y monitoreo ambiental. A medida que la industria de la salud global continúa buscando soluciones escalables para las pruebas de enfermedades infecciosas y medicina personalizada, los fabricantes están bajo presión para entregar dispositivos con alta reproducibilidad, precisión y costos unitarios reducidos.

La inyección jig aborda estos requisitos ofreciendo un mejor control del proceso y repetibilidad. El jig—un accesorio personalizado utilizado durante el proceso de moldeo—asegura una alineación de tolerancia ajustada y una calidad constante de las piezas, lo cual es crítico al fabricar microcanales y cámaras a escala micrométrica. Esta capacidad es particularmente valiosa para las empresas que producen dispositivos con arquitecturas fluidas complejas o que requieren la integración de múltiples materiales. Los líderes de la industria, como Nordson Corporation y Sumitomo (SHI) Demag, han destacado el papel de los sistemas de moldeo de alta precisión y los jigs especializados en lograr la estricta precisión dimensional demandada por las plataformas microfluídicas de próxima generación.

La sostenibilidad y la innovación de materiales también están impulsando la adopción. Polímeros como el copolímero de olefina cíclica (COC) y el polímero de olefina cíclica (COP) se han convertido en estándares de la industria para dispositivos microfluídicos debido a su claridad óptica y biocompatibilidad. El moldeo por inyección basado en jig permite un procesamiento eficiente de estos materiales avanzados, minimizando el desperdicio y apoyando iniciativas para una fabricación más ecológica. Proveedores principales de resinas como TOPAS Advanced Polymers y ZEON Corporation están promoviendo activamente materiales adaptados para aplicaciones microfluídicas, alineándose con los esfuerzos de la industria para reducir el impacto ambiental.

La automatización y la digitalización están amplificando aún más los beneficios de la inyección jig. La integración de tecnologías de Industria 4.0—como el monitoreo de procesos en tiempo real, sensores en el molde y control de calidad basado en datos—permite a los fabricantes optimizar los tiempos de ciclo, reducir los defectos y lograr una mayor escalabilidad en la producción. Empresas como ENGEL Austria y ARBURG GmbH + Co KG están a la vanguardia de la implementación de soluciones de moldeo por inyección inteligentes adaptadas a las necesidades únicas de los fabricantes de microfluídica.

Mirando hacia adelante, el panorama de la inyección jig en microfluídica sigue siendo robusto. Se espera que los avances continuos en diseño de moldes, ciencia de materiales y automatización de procesos impulsen aún más la adopción hasta 2025 y más allá, apoyando la expansión de tecnologías de laboratorio en un chip en los sectores de salud, ciencias biológicas y medio ambiente.

Pronósticos de Mercado: Proyecciones de Crecimiento 2025–2030

El mercado para la inyección jig en el contexto de la producción de dispositivos microfluídicos está posicionado para una robusta expansión hasta 2025 y los años posteriores hasta 2030. Esta trayectoria de crecimiento se alimenta de la creciente demanda de dispositivos de diagnóstico y analíticos miniaturizados y de alto rendimiento en campos como las pruebas en el punto de atención, el descubrimiento de fármacos y el monitoreo ambiental. La capacidad única de la inyección jig para permitir una fabricación de estructuras microfluídicas de alta precisión, repetible y escalable es central para su adopción en entornos comerciales e investigativos.

Los actores de la industria, incluidos líderes en microfabricación de polímeros y proveedores de soluciones microfluídicas, están invirtiendo en herramientas avanzadas y automatización de procesos para satisfacer las demandas de producción masiva. Empresas como ZEON Corporation y DuPont han continuado mejorando sus capacidades en moldeo de polímeros y materiales especiales, ofreciendo soluciones bien adecuadas para plataformas microfluídicas. Además, los fabricantes de equipos de moldeo por inyección como ENGEL y ARBURG están refinando la precisión de las máquinas, la automatización y el diseño de moldes para respaldar las geometrías intrincadas y las tolerancias exigidas por las aplicaciones microfluídicas.

Hasta 2025, se espera que el mercado experimente una tasa de crecimiento anual de dígitos altos a bajos, impulsada por el aumento de inversiones tanto de agencias de salud pública como de desarrolladores de diagnósticos privados. La pandemia de COVID-19 subrayó la necesidad de fabricación rápida y a gran escala de cartuchos de diagnóstico desechables, lo que continúa generando interés en microfluídica y tecnologías de fabricación correspondientes. La expansión de la medicina personalizada y los modelos de atención médica descentralizados en todo el mundo apoyan aún más la escalabilidad de la fabricación de dispositivos microfluídicos. Se anticipa que regiones como América del Norte, Europa Occidental y Asia Oriental seguirán a la vanguardia, dada su infraestructura de fabricación establecida y las inversiones continuas en ciencias biológicas.

- Innovación de Materiales: Se espera que las empresas introduzcan nuevas resinas poliméricas con mayor claridad óptica, resistencia química y biocompatibilidad, alineándose con los requisitos de dispositivos microfluídicos de próxima generación (DuPont, ZEON Corporation).

- Automatización y Digitalización: Los sistemas de jig automatizados y la integración de la Industria 4.0 están pronosticados para mejorar la productividad, reducir los tiempos de ciclo y aumentar la consistencia en la calidad (ENGEL, ARBURG).

- Diversificación del Mercado: Más allá de la atención médica, se anticipa que sectores como la seguridad alimentaria, el monitoreo ambiental y el análisis químico adopten soluciones microfluídicas, ampliando el mercado accesible para los proveedores de inyección jig.

Mirando hacia 2030, la convergencia de avances en ciencia de materiales, automatización de procesos y la expansión de áreas de aplicación se proyecta para sostener una trayectoria de crecimiento saludable para la inyección jig en microfluídica, con los principales fabricantes listos para capturar una mayor parte del paisaje de producción global de dispositivos.

Fabricantes Líderes y Actores de la Industria

La inyección jig ha surgido como un enfoque de fabricación crítico para dispositivos microfluídicos de alta precisión, y el panorama competitivo en 2025 está moldeado por avances en herramientas, automatización y ciencia de materiales. Los fabricantes líderes están respondiendo a la creciente demanda de los sectores de diagnósticos, ciencias biológicas y pruebas en el punto de atención, donde los dispositivos microfluídicos requieren tolerancias estrictas y reproducibilidad.

Entre los líderes de la industria, Nordson Corporation continúa expandiendo su presencia a través de sistemas de moldeo por inyección especializados y soluciones integradas de jig. Las capacidades de Nordson en dispensación de precisión y automatización de moldeo lo convierten en un socio preferido para OEMs que buscan prototipado rápido y producción a gran escala de chips microfluídicos complejos.

Otro jugador importante es Sumitomo (SHI) Demag, reconocido por sus máquinas de moldeo por inyección totalmente eléctricas adaptadas para el sector de microfabricación. El enfoque de la compañía en la ultra-alta precisión y el equipo compatible con salas limpias permite la producción de estructuras microfluídicas intrincadas, apoyando tanto la I+D como la fabricación a escala comercial de dispositivos.

El proveedor europeo Microsystems UK Ltd sigue siendo un líder en el diseño y fabricación de moldes de microinyección y jigs, particularmente para aplicaciones médicas y microfluídicas. Sus servicios de fabricación de herramientas y metrología interna los posicionan como un proveedor clave para empresas que requieren soporte de ciclo completo, desde el diseño del molde hasta el dispositivo terminado.

En Asia, Topworks Plastic Mold está avanzando en el moldeo por inyección customizado y jig para plataformas de laboratorio en un chip y diagnósticos, aprovechando la simulación avanzada y el moldeo rápido para reducir los tiempos de entrega y mejorar la precisión de los componentes.

La industria también está presenciando colaboraciones entre innovadores de materiales y moldeo; por ejemplo, ZEON Corporation suministra polímeros especiales optimizados para la fabricación de dispositivos microfluídicos, trabajando estrechamente con los moldadores para asegurar la compatibilidad y la integridad del dispositivo.

Mirando hacia adelante, a partir de 2025 se espera que el sector vea una integración adicional de gemelos digitales, monitoreo de procesos y control de calidad en tiempo real en los flujos de trabajo de inyección jig. Los líderes del mercado están invirtiendo en automatización y detección de defectos impulsada por IA para cumplir con requisitos regulatorios más estrictos y aumentar la producción para dispositivos de diagnóstico de próxima generación. A medida que la microfluídica se vuelve cada vez más central para la atención médica descentralizada y el monitoreo ambiental, los fabricantes líderes están preparados para acelerar la innovación y expandir la capacidad en todo el mundo.

Foco en Aplicaciones: Ciencias de la Vida, Diagnósticos y Más

La inyección jig está ganando rápidamente terreno como un enfoque de fabricación transformador para dispositivos microfluídicos, particularmente dentro de las ciencias de la vida, los diagnósticos y aplicaciones emergentes. A partir de 2025, la demanda de métodos de fabricación de alta precisión, escalables y de costo eficiente está empujando a fabricantes e instituciones de investigación a adoptar procesos avanzados de inyección jig. Estos sistemas utilizan jigs diseñados con precisión para alinear y asegurar los moldes, permitiendo la producción de arquitecturas de microcanales intrincados con tolerancias dimensionales ajustadas—esencial para un manejo confiable de fluidos en aplicaciones que van desde diagnósticos en el punto de atención hasta sistemas de órgano-en-chip.

Empresas como ZEON Corporation y DSM están suministrando polímeros de alta pureza y desarrollando nuevos materiales adaptados para aplicaciones microfluídicas, apoyando la evolución de la inyección jig. La integración de polímeros de olefina cíclica (COP) y copolímeros de olefina cíclica (COC), conocidos por su claridad óptica y biocompatibilidad, ha permitido la creación de chips microfluídicos robustos y transparentes, ampliando aún más su uso en diagnósticos clínicos e investigación biomédica.

En 2025, el ámbito de aplicación de los dispositivos microfluídicos moldeados por inyección jig se está expandiendo más allá de las ciencias de la vida tradicionales. Organizaciones de fabricación por contrato líderes como Gerresheimer y Nolato han incrementado sus capacidades de producción, entregando millones de cartuchos desechables y casetes de prueba para diagnóstico molecular, pruebas de enfermedades infecciosas y medicina personalizada. Estos avances son especialmente relevantes tras la creciente inversión global en tecnologías de diagnóstico rápido y en la entrega de atención médica descentralizada.

Más allá de los diagnósticos, las plataformas microfluídicas fabricadas mediante inyección jig están viendo adopción en el monitoreo ambiental, análisis de seguridad alimentaria, e incluso electrónica de próxima generación, donde se requieren redes de microcanales precisas para enfriamiento y lógica fluidica. Los fabricantes están aprovechando sistemas automatizados de manipulación de jigs y monitoreo de calidad en tiempo real—proporcionados por empresas como Sumitomo (SHI) Demag—para garantizar la repetibilidad del proceso y escalar sin comprometer la fidelidad de las características finas.

Mirando hacia adelante, se espera que los próximos años sean testigos de una mayor integración de la inyección jig con prácticas de Industria 4.0 y gemelos digitales, mejorando tanto la optimización del proceso como la trazabilidad. A medida que los dispositivos microfluídicos se vuelven más complejos y multifuncionales, la colaboración entre proveedores de materiales, diseñadores de moldes e integradores de dispositivos será crucial. Este enfoque ecosistémico anticipa desbloquear nuevas fronteras en medicina de precisión, descubrimiento de fármacos y sistemas analíticos portátiles, solidificando a la inyección jig como una tecnología fundamental en el sector de microfluídic.

Ventajas de Eficiencia de Costos y Escala de Producción

La inyección jig está ganando rápidamente aceptación como un método de fabricación preferido para dispositivos microfluídicos, particularmente a medida que la industria presiona por una mayor producción y eficiencia de costos en 2025 y más allá. La técnica emplea jigs especializados para asegurar y alinear moldes a microescala, lo que facilita cambios de moldes más rápidos y reduce los tiempos de preparación en comparación con el moldeo por inyección convencional. Este enfoque está alineado con la creciente necesidad de una fabricación escalable y económica en aplicaciones como diagnósticos, entrega de fármacos y sistemas de laboratorio en un chip.

Una de las principales ventajas de costos de la inyección jig radica en su capacidad para reducir significativamente el costo por unidad de los chips microfluídicos en volúmenes de producción medios y altos. A diferencia de la litografía suave tradicional o el mecanizado CNC, que son intensivos en mano de obra y costosos para lotes grandes, la inyección jig aprovecha moldes de acero o aluminio de alta precisión y flujos de trabajo automatizados. Esto permite tiempos de ciclo tan cortos como unos pocos segundos por pieza, optimizando el rendimiento y minimizando la entrada de mano de obra.

Los líderes de la industria en la fabricación de dispositivos microfluídicos han informado que la implementación de sistemas basados en jig ha llevado a reducciones de costos de hasta el 60% para lotes que superan las 10,000 unidades, principalmente al simplificar el proceso de desmoldeo y reconfiguración. Además, la reutilización y durabilidad de los jigs y moldes—que a menudo duran cientos de miles de ciclos—ayuda a amortizar los costos de herramientas a lo largo de extensas producciones. Empresas como Toppan y Zeon Corporation han invertido activamente en infraestructura de moldeo de alta precisión para respaldar la creciente demanda de dispositivos microfluídicos poliméricos asequibles y producidos en masa.

Mirando hacia adelante, se espera que la integración de la inyección jig con control de calidad en línea y automatización de alta velocidad mejore aún más la escalabilidad y consistencia de la producción. A medida que las arquitecturas de los dispositivos se vuelven más complejas, los fabricantes están invirtiendo en diseños avanzados de jig que permiten moldes de múltiples cavidades y prototipado rápido sin sacrificar la precisión. Esta capacidad es especialmente relevante para mercados emergentes, donde se proyecta que la demanda de diagnósticos en el punto de atención aumente, necesitando millones de dispositivos desechables anualmente.

Para 2027, los analistas de la industria pronostican que la inyección jig representará la mayor parte de la producción de chips microfluídicos poliméricos, en gran medida debido a su inigualable combinación de eficiencia de costos, escalabilidad y compatibilidad con una amplia gama de plásticos de ingeniería. A medida que más empresas expandan su capacidad de fabricación y refinen metodologías basadas en jig, el mercado general está preparado para un crecimiento acelerado, proporcionando soluciones microfluídicas de alta calidad y bajo costo a escala global, como lo evidencian las inversiones y optimizaciones de procesos en curso en Zeon Corporation y Toppan.

Pipeline de Innovación: Desarrollos en Materiales y Procesos

La inyección jig está emergiendo como una técnica pivotal en el pipeline de innovación para la fabricación de dispositivos microfluídicos, particularmente a medida que la demanda de plataformas escalables, costosas y altamente precisas continúa creciendo hasta 2025. El método aprovecha jigs especializados para lograr alineación y reproducibilidad para características a micro y nano escala, que son esenciales para el control fluidico en aplicaciones de laboratorio en un chip y diagnósticos en el punto de atención. Los avances recientes se centran en el desarrollo de nuevos materiales para moldes, control refinado de temperatura y presión, y la integración con automatización para producción de alto rendimiento.

Una tendencia significativa en 2025 es la adopción de termoplásticos avanzados y polímeros ingenierizados adaptados para biocompatibilidad y claridad óptica, como el copolímero de olefina cíclica (COC) y el polimetilmetacrilato (PMMA). Estos materiales son suministrados por los principales fabricantes de polímeros como SABIC y Evonik Industries, que están expandiendo sus carteras de polímeros especiales para satisfacer los rigurosos requisitos de fabricación de dispositivos microfluídicos. Estos polímeros ofrecen baja autofluorescencia y resistencia química, haciéndolos particularmente adecuados para aplicaciones de diagnóstico y análisis.

Los desarrollos de procesos están siendo impulsados por los fabricantes de equipos de moldeo de precisión. Empresas como ARBURG y ENGEL están introduciendo máquinas de moldeo por inyección con capacidades mejoradas de micro-moldeo, incluyendo jigs de múltiples cavidades y sensores en el molde para monitoreo de procesos en tiempo real. Esto permite tolerancias más cerradas y repetibilidad en la producción de arquitecturas microfluídicas complejas. Además, la integración de tecnologías de Industria 4.0 se está convirtiendo en un estándar, con algoritmos de aprendizaje automático que optimizan los tiempos de ciclo y reducen los desperdicios de material.

Otra innovación destacable es la hibridación de la inyección jig con técnicas de posprocesamiento como micromecanizado láser y tratamiento de superficie por plasma, que empresas como Toppan y Microfluidics MPT están desarrollando activamente. Estos procesos combinados permiten el ajuste fino de dimensiones de microcanales y propiedades superficiales, mejorando aún más el rendimiento de los dispositivos para aplicaciones en Genómica, análisis celular y monitoreo ambiental.

Mirando hacia adelante, se espera que los próximos años vean una inversión continua en ciencia de materiales y automatización de procesos, con un énfasis en sostenibilidad y principios de economía circular. Se están priorizando polímeros reciclables y procesos de moldeo que ahorren energía tanto por parte de fabricantes establecidos como de startups emergentes. En resumen, la inyección jig para dispositivos microfluídicos está destinada a ganar más tracción, respaldada por innovación interdisciplinaria y una robusta cadena de suministro de materiales y equipos de precisión.

Paisaje Regulatorio y Esfuerzos de Estandarización

El paisaje regulatorio para la inyección jig en la producción de dispositivos microfluídicos está evolucionando rápidamente a medida que la tecnología se vuelve cada vez más central en diagnósticos, ciencias biológicas y aplicaciones en el punto de atención. En 2025, las agencias regulatorias y grupos de la industria están intensificando sus esfuerzos para establecer guías y estándares sólidos que aborden los desafíos específicos planteados por la fabricación a microescala, la compatibilidad de materiales y el rendimiento del dispositivo.

En los Estados Unidos, la Administración de Alimentos y Medicamentos (FDA) ha estado actualizando su guía para reflejar la creciente adopción de dispositivos microfluídicos fabricados a través de técnicas de moldeo de precisión, incluida la inyección jig. El Centro para Dispositivos y Radiación de la FDA (CDRH) ahora enfatiza la necesidad de evaluaciones de riesgo exhaustivas, trazabilidad y protocolos de validación adaptados para microfluídica, dada su función en diagnósticos in vitro y plataformas emergentes de medicina personalizada. Estas actualizaciones afectan tanto a los fabricantes de dispositivos como a las organizaciones de fabricación por contrato que utilizan inyección jig para prototipado rápido y producción en volumen.

En paralelo, las organizaciones internacionales de estándares están acelerando iniciativas de armonización. La Organización Internacional de Estandarización (ISO) está desarrollando activamente nuevos estándares y actualizando los existentes, notablemente la ISO 13485 para la gestión de calidad de dispositivos médicos y la ISO 14644 para entornos de sala limpia. La reciente actividad del grupo de trabajo se ha centrado en la integración de requisitos específicos para microfabricación, incluyendo la reproducibilidad y las tolerancias dimensionales alcanzables con la inyección jig, y la trazabilidad de los materiales poliméricos utilizados en la fabricación del dispositivo.

Consorcios industriales como la asociación SEMI, que tradicionalmente se enfoca en la fabricación de semiconductores, han lanzado comités que abordan la convergencia de microelectrónica y microfluídica. Estos esfuerzos tienen como objetivo estandarizar la terminología, la metrología y los puntos de referencia de rendimiento para componentes producidos por procesos avanzados de moldeo por inyección, asegurando interoperabilidad y calidad en toda la cadena de suministro.

Para los fabricantes, cumplir con estas regulaciones y estándares en evolución se está convirtiendo en un diferenciador competitivo esencial. Las empresas que se especializan en equipos de moldeo de precisión, como ENGEL y ARBURG, están colaborando cada vez más con desarrolladores de dispositivos para garantizar que sus tecnologías y procesos estén listos para auditorías y sean compatibles con las expectativas regulatorias para dispositivos médicos microfluídicos.

Mirando hacia adelante, se espera que el paisaje regulatorio se estreche aún más en los próximos años a medida que las autoridades aborden las dos imperativos de innovación y seguridad. Las partes interesadas anticipan requisitos más explícitos en torno a la validación de procesos, biocompatibilidad de materiales y monitoreo en proceso para la inyección jig, particularmente a medida que los dispositivos microfluídicos se expanden en diagnósticos y terapéuticas críticas. Esta evolución continua subraya la importancia de un compromiso continuo con los organismos de estandarización y reguladores para todos los participantes en el ecosistema de dispositivos microfluídicos.

Perspectivas Futuras: Oportunidades, Desafíos y Recomendaciones Estratégicas

Mirando hacia 2025 y los años subsecuentes, la inyección jig para dispositivos microfluídicos está preparada para notables avances, impulsada por la creciente demanda de prototipos rápidos, fabricación escalable y producción rentable en los sectores de ciencias biológicas y diagnósticos. La convergencia de las tendencias de miniaturización en investigación biomédica y la necesidad de dispositivos desechables de alta precisión están alimentando el interés en esta tecnología de moldeo especializada.

Se están presentando oportunidades clave a medida que los interesados buscan alternativas a los métodos tradicionales de fotolitografía y litografía suave, que, si bien son precisos, a menudo están limitados por altos costos, largos tiempos de respuesta y restricciones de escalabilidad. La inyección jig ofrece una solución convincente, permitiendo la producción en masa de arquitecturas microfluídicas complejas con fidelidad reproducible de características y tiempos de ciclo más cortos. Los líderes de la industria, como DSM y Nordson Corporation, están ampliando activamente sus carteras de micro-moldeo, aprovechando sistemas de jig avanzados diseñados para la alineación precisa y fabricación de canales y características a microescala críticos para dispositivos de laboratorio en un chip y diagnósticos en el punto de atención (POC).

Datos recientes de fabricantes indican un enfoque mayor en la integración de automatización y control de calidad digital dentro de flujos de trabajo de inyección jig. Por ejemplo, empresas como Sumitomo (SHI) Demag están invirtiendo en máquinas de moldeo por inyección inteligentes adaptadas para aplicaciones microfluídicas, incorporando monitoreo en tiempo real y controles de proceso adaptativos para garantizar rendimientos consistentes y trazabilidad. Además, proveedores de materiales como Covestro están desarrollando resinas y polímeros especializados con mejor biocompatibilidad, claridad óptica y baja autofluorescencia, abordando requisitos críticos para el rendimiento de dispositivos microfluídicos.

Sin embargo, el sector enfrenta varios desafíos a medida que madura. Mantener tolerancias a escala micrométrica en volúmenes de producción grandes sigue siendo un reto tecnológico, particularmente a medida que las geometrías de los dispositivos se vuelven más intrincadas. Los costos de herramientas para jigs y moldes de alta precisión, así como la necesidad de mantenimiento especializado, pueden ser barreras significativas para las empresas más pequeñas. Además, a medida que los estándares regulatorios evolucionan para dispositivos microfluídicos diagnósticos y clínicos, los fabricantes deben invertir en protocolos de validación robustos y sistemas de trazabilidad para asegurar el cumplimiento.

Estrategicamente, se aconseja a los interesados priorizar asociaciones con especialistas establecidos en micro-moldeo y adoptar sistemas de jig modulares y automatizados capaces de una rápida reconfiguración para diseños de dispositivos en evolución. La inversión continua en innovación de materiales, análisis de procesos y formación de la fuerza laboral será esencial para mantener la competitividad. Las perspectivas para 2025 y más allá sugieren que las empresas que naveguen efectivamente estas oportunidades y desafíos jugarán un papel crucial en la configuración de la próxima generación de tecnologías microfluídicas escalables y de alto rendimiento.

Fuentes y Referencias

- ZEON Corporation

- Nemera

- ARBURG

- Microfluidic ChipShop

- Dolomite Microfluidics

- Microfluidics Association

- Sumitomo (SHI) Demag

- TOPAS Advanced Polymers

- DuPont

- Sumitomo (SHI) Demag

- Microsystems UK Ltd

- DSM

- Gerresheimer

- Nolato

- Toppan

- Evonik Industries

- Microfluidics MPT

- Organización Internacional de Estandarización

- Covestro