Съдържание

- Изпълнително резюме: 2025 и след това

- Обзор на технологията: Обяснение на инжекционно формоване с щипки

- Основни фактори, изграждащи приемането на микрофлуидика

- Прогнози за пазара: Прогнози за растежа 2025-2030

- Водещи производители и участници в индустрията

- Фокус върху приложенията: Научни изследвания в живота, диагностика и други

- Икономическа ефективност и предимства на производството в голям мащаб

- Иновации: Материали и разработки в процесите

- Регулаторна среда и усилия за стандартизация

- Бъдеща перспектива: Възможности, предизвикателства и стратегически препоръки

- Източници и справки

Изпълнително резюме: 2025 и след това

Към 2025 г. инжекционното формоване с щипки е изникнало като ключова технология в производството на микрофлуидни устройства, в резултат на растящото търсене в биомедицинската диагностика, мониторинг на околната среда и фармацевтични изследвания. Техниката, която използва персонализирани щипки за прецизно подреждане и поддържане на микроскопски матрици по време на инжекционното формоване, адресира критични предизвикателства в масовото производство на сложни микрофлуидни канали—а именно, постигане на висока прецизност, повторяемост и икономическа ефективност в мащаб.

Ключови играчи в индустрията ускоряват инвестиции в автоматизирани системи за щипки, значително намалявайки времето за цикъл и минимизирайки дефектите, свързани с ръчната подредба. Например, компании като ZEON Corporation и Nemera активно развиват напреднали полимерни материали и прецизни инструменти за микрофлуидика, което пряко подкрепя персонализираните решения за формоване с щипки. Тези напредъци позволяват производството на устройства с размери на елементите под 100 микрона, което е съществено за приложенията лаборатория на чип (lab-on-a-chip) от ново поколение.

Наскоро развитието на цифровия дизайн и симулационен софтуер, интегрирани с производството на матрици, допълнително подобрява повторяемостта и мащабируемостта на инжекционното формоване с щипки. Приемането на принципите на индустрия 4.0—включително монитори за процеса в реално време и аналитика на данни—от компании като ENGEL и ARBURG улеснява непрекъснатата оптимизация на процесите, намалявайки отпадъците и увеличавайки производителността за производителите на микрофлуидни устройства.

Продължаващата тенденция за миниатюризация в диагностиката, особено в тестовете на място, се очаква да укрепи пазара на микрофлуидика поне до 2028 г. Производителите реагират, усъвършенствайки работните потоци в инжекционното формоване с щипки, за да посрещнат по-високи обеми и по-тесни толеранси. Резултатът е съществени промени от прототипиране чрез традиционна мека литография към мащабно производство с помощта на твърди термопласти, което подобрява биосъвместимостта и химическата устойчивост.

Въз основа на погледа напред, следващите няколко години вероятно ще видят по-нататъшна интеграция на автоматизация, контрол на качеството в линията и нови материали в инжекционното формоване с щипки. Очаква се партньорствата между специалисти по инструменти, доставчици на полимери и производители на микрофлуидни устройства да се ускорят, подобрявайки както иновациите, така и устойчивостта на веригата за доставки. Докато регулаторните стандарти за диагностични устройства стават все по-строги в световен мащаб, проследимостта и контрола на процесите, осигурени от инжекционното формоване с щипки, ще го позиционират като предпочитан метод за производство на медицински клас микрофлуидика.

В обобщение, инжекционното формоване с щипки е на път да поддържа индустриализацията на микрофлуидни устройства до 2025 г. и след това, позволявайки по-бързо, по-надеждно и икономически рентабилно производство за бързо развиващите се пазари на бионауките и диагностиката.

Обзор на технологията: Обяснение на инжекционно формоване с щипки

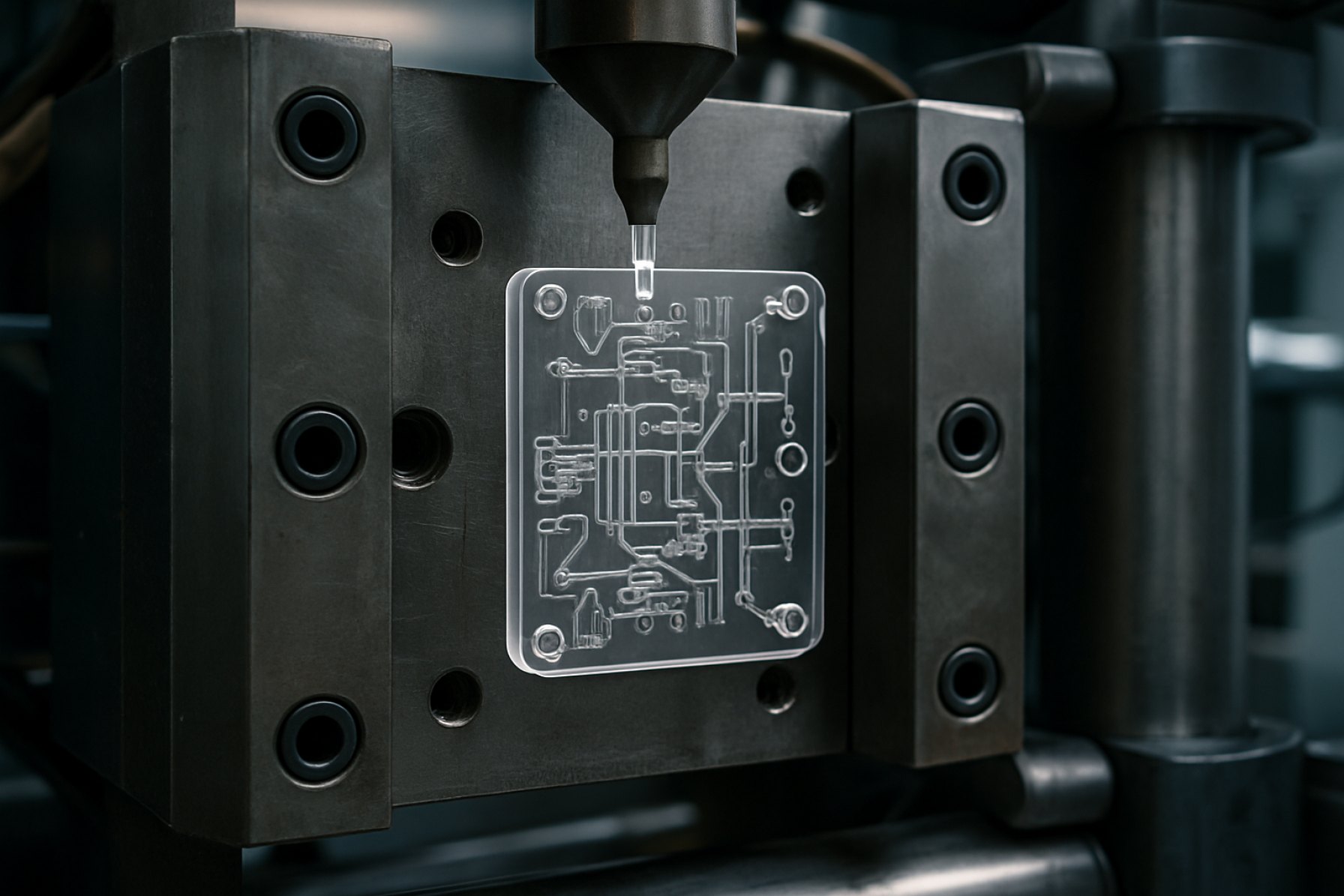

Инжекционното формоване с щипки е напреднала производствена технология, която придобива все по-голямо значение в производството на микрофлуидни устройства, особено в контекста на нарастващото търсене на решения с висока прецизност, висока производителност и икономическа ефективност до 2025 г. и през следващите години. В този контекст инжекционното формоване с щипки се отнася до адаптацията на конвенционалните техники за инжекционно формоване, използващи специално проектирани щипки (фикстури), за да постигнат сложните геометрии и микроразмерните характеристики, необходими за микрофлуидни чипове. Този подход адресира ключови предизвикателства, свързани с производството на микроканали, кладенци и клапи—критични елементи в диагностиката, открития на лекарства и тестове на място.

Основният принцип на инжекционното формоване с щипки включва използването на прецизно проектирани щипки, които задържат и подреждат вложките на матриците с изключителна точност по време на цикъла на инжектиране. Това гарантира, че микромащабните характеристики се възпроизвеждат вярно в термопластични субстрати като цикличен олефин-ко-полимер (COC), полиметилметакрилат (PMMA) и полистирол (PS). За разлика от традиционната литография или мека литография, които могат да бъдат икономически непостижими или ограничени в мащабируемостта, инжекционното формоване с щипки е проектирано за масово производство, без да се жертва прецизността на критичните микрофлуидни структури.

Технологичните разработки за 2024-2025 г. се фокусират върху подобрено производство на матрици, подобрен температурен контрол и оптимализиран поток на полимери, всички предназначени да минимизират дефекти като деформация или непълно образуване на канали. Компании, специализирани в инжекционно формоване в микроразмер, като Microfluidic ChipShop и Dolomite Microfluidics, са инвестирали в модулни системи за щипки, които позволяват бърза смяна на матрици и прототипиране. Тази модуларност е особено важна за ускоряване на цикъла на итерация, изискван от бързо развиващите се пазари на бионауки и диагностика. Освен това интеграцията на автоматизация—особено роботизирано управление и измерване в линията—все по-често се включва, за да се осигури консистентно качество на частите и проследимост.

Забележителна тенденция през 2025 г. е стремежът към „дизайн за производителност“ (DfM) в микрофлуидиката, където концепции за устройства се съразвиват с проектирането на щипки и матрици, за да се улесни надеждното масово производство от самото начало. Индустриални организации като Microfluidics Association популяризират стандарти и добри практики както за проектирането на щипки, така и за валидиране на процеси, насърчавайки взаимодействието и гарантиране на качеството в цялата верига за доставки.

Гледайки напред, изгледът за инжекционно формоване с щипки в микрофлуидиката е обещаващ, с очаквания за по-нататъшно намаляване на разходите на единица, увеличено използване на многоматериално формоване и по-широко приемане в приложения, като органи на чип и носими диагностики. Ключови играчи продължават да разширяват своите възможности в отговор на глобалните изисквания на здравеопазването и биотехнологиите, позиционирайки инжекционното формоване с щипки като основна технология при мащабното производство на следващо поколение микрофлуидни устройства.

Основни фактори, изграждащи приемането на микрофлуидика

Приемането на инжекционно формоване с щипки за производството на микрофлуидни устройства се ускорява през 2025 г., подтиснато от няколко конвергиращи фактора, които променят както сектора на микрофлуидиката, така и сектора на производството на полимери. Един от основните фактори е бързо нарастващото търсене на високообемно, икономично производство на микрофлуидни чипове, особено за приложения в диагностика на място, анализ на клетки и мониторинг на околната среда. Докато глобалната здравна индустрия продължава да търси мащабируеми решения за тестване на инфекциозни заболявания и персонализирана медицина, производителите са под натиск да предоставят устройства с висока възпроизводимост, прецизност и намалени разходи на единица.

Инжекционното формоване с щипки отговаря на тези изисквания, предлагайки подобрен контрол на процеса и повторяемост. Щипката—персонализираната фикстура, използвана по време на формовъчния процес—осигурява прецизно подреждане при стриктни толеранси и последователно качество на частите, което е критично при производството на микроканали и камери на микрометрово ниво. Тази способност е особено ценна за компании, произвеждащи устройства със сложни флуидни архитектури или изискващи интеграция на множество материали. Лидерите на индустрията, като Nordson Corporation и Sumitomo (SHI) Demag, подчертават ролята на високопрецизни системи за формоване и специализирани щипки за постигане на строгата геометрична точност, изисквана от платформите за микрофлуидика от следващо поколение.

Устойчивостта и иновацията в материалите също подхранват приемането. Полимери като цикличен олефин-ко-полимер (COC) и цикличен олефин-полимер (COP) са станали индустриални стандарти за микрофлуидни устройства поради своята оптична яснота и биосъвместимост. Инжекционното формоване с щипки позволява ефективна обработка на тези напреднали материали, минимизирайки отпадъците и подкрепяйки инициативите за устойчиво производство. Основни производители на смоли, като TOPAS Advanced Polymers и ZEON Corporation, активно популяризират материали, пригодени за микрофлуидни приложения, в съответствие с индустриалните усилия за намаляване на екологичния отпечатък.

Автоматизацията и цифровизацията допълнително усилват ползите от инжекционното формоване с щипки. Интеграцията на технологии от индустрия 4.0—като мониторинг на процесите в реално време, сензори в матрицата и контрол на качеството, основан на данни—позволява на производителите да оптимизират времето за цикъл, да намалят дефектите и да постигнат по-голяма мащабируемост на производството. Компании като ENGEL Austria и ARBURG GmbH + Co KG са на предния фронт с внедряването на интелигентни инжекционни решения, пригодени за уникалните нужди на производителите на микрофлуидика.

Гледайки напред, изгледът за инжекционно формоване с щипки в микрофлуидиката остава обещаващ. Продължаващите напредъци в дизайна на матриците, науката за материалите и автоматизацията на процесите вероятно ще стимулират по-нататъшното приемане и до 2025 и след това, подкрепяйки разширяването на технологии с лаборатории на чип в здравеопазването, бионауките и екологичните сектори.

Прогнози за пазара: Прогнози за растежа 2025-2030

Пазарът на инжекционно формоване с щипки в контекста на производството на микрофлуидни устройства е позициониран за значителна експанзия до 2025 г. и последващите години до 2030 г. Тази траектория на растеж е подпомогната от ескалиращото търсене на миниатюризирани, високо производителни диагностични и аналитични устройства в сфери като тестове на място, открития на лекарства и мониторинг на околната среда. Уникалната способност на инжекционното формоване с щипки да позволява високо прецизно, повторяемо и мащабируемо производство на микрофлуидни структури е централна за приемането му в търговски и научноизследователски среди.

Индустриалните участници, включително водещи специалисти по микроинжектиране на полимери и доставчици на решения в микрофлуидиката, инвестират в напреднали инструменти и автоматизация на процесите, за да отговорят на изискванията на масовото производство. Компании като ZEON Corporation и DuPont продължават да подобряват своите възможности в полимерно формоване и специализирани материали, предлагайки решения, добре пригодени за микрофлуидни платформи. Освен това производителите на оборудване за инжекционно формоване, като ENGEL и ARBURG, усъвършенстват точността на машините, автоматизацията и дизайна на матриците, за да отговорят на сложните геометрии и толеранси, изисквани от микрофлуидните приложения.

През 2025 г. се очаква пазарът да регистрира годишен темп на растеж в диапазона на високите единични до ниските двойни проценти, подхранван от нарастващи инвестиции както от обществени здравни агенции, така и от частни разработчици на диагностика. Пандемията от COVID-19 подчерта необходимостта от бързо, висококачествено производство на еднократни диагностични патрони, което продължава да генерира интерес в микрофлуидиката и съответните технологии за формоване. Разширяването на персонализираната медицина и децентрализираните модели на здравеопазване по целия свят допълнително подкрепя увеличаването на производството на микрофлуидни устройства. Региони като Северна Америка, Западна Европа и Източна Азия се очаква да останат на преден план, предвид техните утвърдени производствени екосистеми и текущи инвестиции в бионауки.

- Иновации в материалите: Очаква се компании да въведат нови полимерни смоли с подобрена оптична яснота, химическа устойчивост и биосъвместимост, точно в съответствие с изискванията на микрофлуидни устройства от следващо поколение (DuPont, ZEON Corporation).

- Автоматизация и цифровизация: Автоматизирани системи за щипки и интеграция на индустрия 4.0 се прогнозират да подобрят производителността, да намалят времето за цикли и да увеличат последователността на качеството (ENGEL, ARBURG).

- Диверсификация на пазара: Освен здравеопазването, се очаква сектори като безопасност на храните, мониторинг на околната среда и химически анализи да приемат микрофлуидни решения, разширявайки целевия пазар за доставчици на инжекционно формоване с щипки.

Гледайки напред към 2030 г., конвергенцията на напредъците в науката за материалите, автоматизацията на процесите и разширяващите се области на приложение предполага, че ще поддържа здрава траектория на растеж за инжекционното формоване с щипки в микрофлуидиката, с водещи производители, готови да уловят по-голям дял от глобалния ландшафт за производство на устройства.

Водещи производители и участници в индустрията

Инжекционното формоване с щипки се е оказало критичен производствен подход за високо прецизни микрофлуидни устройства, а конкурентният ландшафт през 2025 г. е оформен от напредъка в инструментариума, автоматизацията и науката за материалите. Водещите производители реагират на нарастващото търсене от сектора на диагностиката, бионауките и тестовете на място, където микрофлуидните устройства изискват строги толеранси и възпроизводимост.

Сред лидерите в индустрията, Nordson Corporation продължава да разширява присъствието си чрез специализирани системи за инжекционно формоване и интегрирани решения за щипки. Възможностите на Nordson за прецизно разпределение и автоматизация на формоването я правят предпочитан партньор за OEM производители, търсещи бързо прототипиране и производство в големи обеми на сложни микрофлуидни чипове.

Друг значим играч е Sumitomo (SHI) Demag, известен с електрическите си инжекционни машини, пригодени за сектора на микро-производството. Фокусът на компанията върху ултра-високата точност и оборудването, съвместимо с чисти стаи, позволява производството на сложни микрофлуидни структури, подкрепяйки както R&D, така и търговското производство на устройства.

Европейският доставчик Microsystems UK Ltd остава лидер в дизайна и производството на микро-инжекционни матрици и щипки, особено за медицински и микрофлуидни приложения. Техните вътрешни услуги по изработка на инструменти и метрология ги позиционират като ключов доставчик за компании, търсещи пълна подкрепа—от дизайна на матриците до готовото устройство.

В Азия, Topworks Plastic Mold прави напредък в персонализирани щипки и микро-инжекционно формоване за лаборатории на чип и диагностични платформи, използвайки напреднала симулация и бързо инструментиране за намаляване на времето за доставка и увеличаване на прецизността на компонентите.

Индустрията също така наблюдава сътрудничества между иноватори на материали и производители; например, ZEON Corporation доставя специализирани полимери, оптимизирани за производството на микрофлуидни устройства, работейки в тясно сътрудничество с производители, за да осигури съвместимост и интегритет на устройствата.

Гледайки напред, от 2025 г. нататък, секторът се очаква да види по-нататъшна интеграция на цифрови близнаци, мониторинг на процесите и контрол на качеството в реално време в работния процес на инжекционното формоване с щипки. Лидерите на пазара инвестират в автоматизация и AI-базирана детекция на дефекти, за да отговорят на по-строги регулаторни изисквания и да увеличат производството на устройства за диагностика от ново поколение. Докато микрофлуидиката става все по-централна за децентрализираното здравеопазване и мониторинга на околната среда, водещите производители са готови да ускорят иновациите и да разширят капацитета си в световен мащаб.

Фокус върху приложенията: Научни изследвания в живота, диагностика и други

Инжекционното формоване с щипки бързо придобива значение като преобразуващ производствен подход за микрофлуидни устройства, особено в сферата на бионауките, диагностиката и нововъзникващите приложения. Към 2025 г. търсенето на високо прецизни, скалируеми и икономически ефективни методи на производство подтиква производителите и изследователските институции да приемат напреднали процеси на инжекционно формоване с щипки. Тези системи използват прецизно проектирани щипки, за да подредят и обезопасят матрици, позволявайки производството на сложни микрофлугиеви архитектури с тесни размерни толеранси—съществени за надеждното управление на флуидите в приложения от диагностика на място до системи „орган на чип“.

Компании като ZEON Corporation и DSM доставят полимери с висока чистота и разработват нови материали, пригодени за микрофлуидни приложения, подкрепяйки развитието на инжекционното формоване с щипки. Интеграцията на цикло олефин полимери (COP) и цикло олефин-ко-полимери (COC), известни със своята оптична яснота и биосъвместимост, е позволила създаването на здрави и прозрачни микрофлуидни чипове, разширявайки тяхното приложение в клиничните диагностики и биомедицинските изследвания.

През 2025 г. приложението на инжекционно формовани микрофлуидни устройства се разширява извън традиционните бионауки. Водещите организации за договорно производство, като Gerresheimer и Nolato, увеличиха производствените си капацитети, доставяйки милиони еднократни патрони и тестови касети за молекулярна диагностика, тестване на инфекциозни заболявания и персонализирани лекарства. Тези напредъци са особено актуални в контекста на увеличените глобални инвестиции в бързи диагностични технологии и децентрализирано предоставяне на здравеопазване.

Освен в диагностиката, микрофлуидни платформи, произвеждани чрез инжекционно формоване с щипки, намират приложение в мониторинга на околната среда, анализа на безопасността на храните и дори в следващото поколение електронни устройства, където точни мрежи на микроканали са необходими за охлаждане и логика на флуидите. Производителите използват автоматизирани системи за управление на щипките и мониторинг на качеството в реално време—предоставени от компании като Sumitomo (SHI) Demag—за да осигурят повторяемост на процеса и увеличаване на капацитета без компромис в прецизността на фините характеристики.

Гледайки напред, очаква се следващите няколко години да свидетелстват за по-нататъшна интеграция на инжекционното формоване с щипки с практиките на индустрия 4.0 и цифрови близнаци, подобрявайки както оптимизацията на процесите, така и проследимостта. Докато микрофлуидните устройства стават все по-сложни и многофункционални, сътрудничеството между доставчиците на материали, проектантите на матрици и интеграторите на устройства ще бъде решаващо. Този екосистемен подход се очаква да отключи нови хоризонти в прецизната медицина, открития на лекарства и преносими аналитични системи, укрепвайки инжекционното формоване с щипки като основна технология в сектора на микрофлуидиката.

Икономическа ефективност и предимства на производството в голям мащаб

Инжекционното формоване с щипки бързо печели популярност като предпочитан метод на производство за микрофлуидни устройства, особено докато индустрията се стреми към по-висока производителност и икономическа ефективност през 2025 г. и след това. Техниката използва специализирани щипки, за да осигури и подреди микроразмерните матрици, позволявайки по-бърза смяна на матриците и намаляване на времето за настройка в сравнение с класическото инжекционно формоване. Този подход е в съответствие с нарастващата нужда от мащабируемо и икономично производство в приложения като диагностика, доставяне на лекарства и системи лаборатория на чип.

Едно от основните предимства на разходите на инжекционното формоване с щипки е способността му съществено да намали разходите на единица за микрофлуидни чипове при средни и високи производствени обеми. За разлика от традиционната мека литография или CNC микрообработка, които и двете са трудоемки и скъпи за големи партиди, инжекционното формоване с щипки използва високопрецизни стоманени или алуминиеви матрици и автоматизирани работни потоци. Това позволява времеви цикли, кратки до няколко секунди на част, оптимизирайки производителността и минимизирайки трудовите разходи.

Лидери в индустрията по производството на микрофлуидни устройства са съобщили, че внедряването на системи с щипки води до намаляване на разходите с до 60% за партиди, надвишаващи 10,000 единици, основно чрез оптимизация на процеса на демаскиране и повторно инструментиране. Освен това, повторната употреба и издръжливостта на щипките и матриците—често издържащи на стотици хиляди цикли—помагат за разпределението на разходите за инструментиране през дълги производствени партиди. Компании като Toppan и Zeon Corporation активно инвестират в инфраструктура за инжекционно формоване с висока прецизност, за да подкрепят растящото търсене на достъпни, масово произведени полимерни микрофлуидни устройства.

Гледайки напред, интеграцията на инжекционното формоване с вградени контрол на качеството и бърза автоматизация вероятно ще засили още повече мащабируемостта и консистентността на производството. Тъй като архитектурите на устройствата стават все по-сложни, производителите инвестират в напреднали дизайни на щипки, които позволяват многокамерни матрици и бързо прототипиране без компромиси в точността. Тази способност е особено важна за новите пазари, където се очаква търсенето на диагностика на място да рязко нарасне, изисквайки милиони еднократни устройства годишно.

До 2027 г. анализаторите на индустрията прогнозират, че инжекционното формоване с щипки ще представлява мнозинството от производството на полимерни микрофлуидни чипове, главно благодарение на несравнимата си комбинация от икономическа ефективност, мащабируемост и съвместимост с широк спектър от инженерни пластмаси. Докато все повече компании разширяват производствените си капацитети и уточняват методологията на щипките, общият пазар е готов за ускорен растеж, доставяйки по-ниско ценови, висококачествени решения за микрофлуидика в световен мащаб, каквито са доказателствата от текущите инвестиции и оптимизация на процесите в Zeon Corporation и Toppan.

Иновации: Материали и разработки в процесите

Инжекционното формоване с щипки излиза на преден план с революционна техника за производството на микрофлуидни устройства, особено при нарастващото търсене на скалируеми, икономически ефективни и високопрецизни платформи, което продължава да нараства до 2025 г. Методът използва специализирани щипки, за да постигне подредба и възпроизводимост на микро- и наноразмерни характеристики, които са от съществено значение за управление на флуидите в приложения за лаборатории на чип и диагностични тестове на място. Наскоро постиженията се фокусират върху развитието на нови материали за матрици, подобрен контрол на температурата и налягането, и интеграция с автоматизация за производство с висока производителност.

Една значима тенденция през 2025 г. е приемането на напреднали термопластични и проектирани полимери, специализирани за биосъвместимост и оптична яснота, като цикличен олефин-ко-полимер (COC) и полиметилметакрилат (PMMA). Тези материали се предлагат от водещи производители на полимери като SABIC и Evonik Industries, които разширяват своите портфолиа от специализирани полимери, за да отговорят на строгите изисквания на производството на микрофлуидни устройства. Тези полимери предлагат ниска автофлуоресценция и химическа устойчивост, което ги прави особено подходящи за диагностични и аналитични приложения.

Развитието на процесите е движено от производителите на прецизно формоване на компоненти. Компании като ARBURG и ENGEL въвеждат инжекционни машини с подобрени способности за микроформоване, включително многокамерни щипки и сензори в матрицата за мониторинг на процеси в реално време. Това позволява по-строги толеранси и повторяемост при производството на сложни микрофлуидни архитектури. Освен това, интеграцията на технологии от индустрия 4.0 става стандарт, като алгоритми за машинно обучение оптимизират времето за цикъл и намаляват отпадъците от материали.

Една друга важна иновация е хибридизацията на инжекционното формоване с щипки с техники за последваща обработка, като лазерно микрообработване и плазмено повърхностно третиране, върху които компании като Toppan и Microfluidics MPT активно работят. Тези комбинирани процеси позволяват фина настройка на размерите на микроканалите и повърхностните свойства, допълнително подобрявайки представянето на устройствата за приложения в геномиката, анализи на клетки и мониторинг на околната среда.

Гледайки напред, следващите няколко години ще свидетелстват за продължаващи инвестиции в науката за материалите и автоматизацията на процесите, с акцент върху устойчивостта и принципите на кръговата икономика. Рециклируемите полимери и енергийно ефективните процеси на формоване са с приоритет както за утвърдените производители, така и за нововъзникващи стартиращи фирми. В обобщение, инжекционното формоване с щипки за микрофлуидни устройства е на път да получи допълнителна отдаденост, основана на интердисциплинарни иновации и здрава верига за доставки на материали и прецизни инструменти.

Регулаторна среда и усилия за стандартизация

Регулаторната среда за инжекционно формоване с щипки в производството на микрофлуидни устройства се развива бързо, докато технологията става все по-централна за диагностиката, бионауките и приложението на тестове на място. През 2025 г. регулаторните агенции и индустриалните групи интензифицират усилията си за установяване на стабилни указания и стандарти, които адресират специфичните предизвикателства, поставени от микроразмерното производство, съвместимостта на материалите и представянето на устройството.

В Съединените щати, Управлението за контрол на храните и лекарствата (FDA) актуализира своите указания, за да отрази растящото приемане на микрофлуидни устройства, произведени чрез прецизионни формовъчни техники, включително инжекционно формоване с щипки. Центърът за устройства и радиологично здраве (CDRH) на FDA вече акцентира върху необходимостта от обширна оценка на риска, проследимост и валидиране на протоколи, специално насочени към микрофлуидиката, предвид тяхната роля в инвитро диагностика и нововъзникващи платформи за персонализирана медицина. Тези актуализации засягат както производителите на устройства, така и организациите за договорно производство, които използват инжекционно формоване с щипки за бързо прототипиране и обемно производство.

Паралелно с това международните организации за стандартизация ускоряват инициативите за хомогенизиране. Международната организация по стандартизация (ISO) активно разработва нови стандарти и актуализира съществуващите, по-специално ISO 13485 за управление на качеството на медицински устройства и ISO 14644 за чистотни помещения. Наскоро активността на работни групи се фокусира върху интегрирането на изисквания, специфични за микроферментацията, включително възпроизводимостта и размерните толеранси, които могат да се постигнат с инжекционно формоване с щипки, и проследимостта на полимерните материали, използвани в производството на устройства.

Индустриалните консорциуми, като асоциацията SEMI, която традиционно се фокусира върху производството на полупроводници, започнаха комитети, адресиращи сливането на микроелектроника и микрофлуидика. Тези усилия имат за цел да стандартизират терминологията, метролозията и изискванията за представяне за компоненти, произведени чрез напреднали инжекционни формовъчни процеси, осигурявайки взаимозаменяемост и качество в цялата верига за доставки.

За производителите, съответствието с тези развиващи се регулации и стандарти става основен конкурентен фактор. Компаниите, специалисти в прецизното формоване на компоненти, като ENGEL и ARBURG, все повече си партнират с разработчици на устройства, за да осигурят готовност за проверка на техните технологии и процеси и съвместимост с регулаторните изисквания за микрофлуидни медицински устройства.

Гледайки напред, се очаква регулаторната среда да се затегне още повече през следващите няколко години, докато властите адресират двойните задължения за иновации и безопасност. Страните предвиждат по-специфични изисквания относно валидирането на процесите, биосъвместимостта на материалите и наблюдението на процесите за инжекционно формоване с щипки, особено когато микрофлуидните устройства се разширят в критичната диагностика и терапия. Тази продължаваща еволюция подчертава важността на непрекъснатото взаимодействие с органите за стандартизация и регулатори за всички участници в екосистемата на микрофлуидните устройства.

Бъдеща перспектива: Възможности, предизвикателства и стратегически препоръки

Гледайки напред към 2025 г. и последващите години, инжекционното формоване с щипки за микрофлуидни устройства е готово за значителен напредък, стимулирано от нарастващото търсене на бързо прототипиране, скалируемо производство и икономически ефективно производство в сектора на бионауките и диагностиката. Сливането на тенденциите за миниатюризация в биомедицинските изследвания и необходимостта от високо прецизни еднократни устройства подтиква интереса към тази специализирана формовъчна технология.

Основни възможности възникват, тъй като заинтересованите страни търсят алтернативи на традиционните методи за фотолитография и мека литография, които, въпреки че са прецизни, често са ограничени от високи разходи, дълги времеви цикли и ограничения на мащабируемостта. Инжекционното формоване с щипки предлага привлекателно решение, позволявайки масовото производство на сложни микрофлуидни архитектури с възпроизводима точност на характеристиките и по-кратки времеви цикли. Лидери в индустрията, като DSM и Nordson Corporation, активно разширяват своите портфейли за микроформоване, като използват напреднали системи за щипки, проектирани за прецизно подреждане и производство на микроразмерни канали и характеристики, критични за диагностични устройства лаборатория на чип и на място (POC).

Наскоро данни от производители показват повишен фокус върху интегрирането на автоматизация и цифров контрол на качеството в работните потоци за инжекционно формоване с щипки. Например, компании като Sumitomo (SHI) Demag инвестират в интелигентни инжекционни машини, пригодени за микрофлуидни приложения, които включват мониторинг в реално време и адаптивни контроли на процесите за осигуряване на постоянни добиви и проследимост. Освен това, доставчиците на материали като Covestro разработват специализирани смоли и полимери с подобрена биосъвместимост, оптична яснота и ниска автофлуоресценция, отговаряйки на критичните изисквания за представяне на микрофлуидни устройства.

Все пак секторът се сблъсква с няколко предизвикателства, докато зрее. Поддържането на толеранции на микромасштаб над големи производствени обеми остава технологично предизвикателно, особено тъй като геометрията на устройствата става все по-сложна. Разходите за инструментиране на висока прецизност и необходимостта от специализирано поддържане могат да бъдат значителни бариери за малките предприятия. Освен това, придобивка на регулаторните стандарти за диагностични и клинични микрофлуидни устройства, производителите трябва да инвестират в здрава валидираща протокол и системи за проследимост, за да осигурят съответствие.

Стратегически, заинтересованите страни са призовани да приоритизират партньорствата с утвърдени специалисти по микроформоване и да приемат модулни, автоматизирани системи за щипки, които могат бързо да се конфигурират за развиващи се дизайни на устройства. Продължаващите инвестиции в иновации на материалите, аналитика на процесите и обучение на работната сила ще бъдат от съществено значение за поддържането на конкурентоспособността. Перспективите за 2025 г. и след това предполагат, че компаниите, които ефективно навигират през тези възможности и предизвикателства, ще играят основна роля в формирането на следващото поколение скалируеми технологии за микрофлуидика с висока производителност.

Източници и справки

- ZEON Corporation

- Nemera

- ARBURG

- Microfluidic ChipShop

- Dolomite Microfluidics

- Microfluidics Association

- Sumitomo (SHI) Demag

- TOPAS Advanced Polymers

- DuPont

- Sumitomo (SHI) Demag

- Microsystems UK Ltd

- DSM

- Gerresheimer

- Nolato

- Toppan

- Evonik Industries

- Microfluidics MPT

- International Organization for Standardization

- Covestro